就労継続支援A型事業所「ハートフル松本FVP」取材 Part2

松本から福祉を変える!

就労継続支援A型事業所「ハートフル松本FVP」の作業現場で働いてきました!

こんにちは。電子福祉マガジン編集長の加藤です。

前号に引き続き、記事をご覧になって頂き、誠にありがとうございます。

※前号の記事をご覧になっていない方は、こちららから記事を確認できます。

→ 「就労継続支援A型事業所「ハートフル松本FVP」取材 Part1」

さて、前号(第1号)はハートフル松本FVPの統括リーダーの矢内様から色々なお話をお聞きしました。今号では、実際の作業現場はどのようになっているのか、また、私が実際の作業ラインに入り、作業した感想などをお伝えしたいと思います。障害者就労の現場を少しでも感じて頂ければと思います。

なお、今回も記事作成に当たり、テープ起こしに協力頂いた団体様をご紹介します。:

就労移行支援事業所 特定非営利法人 さらプロジェクト

いよいよ作業現場へ!

加藤

これは何ですか?

矢内

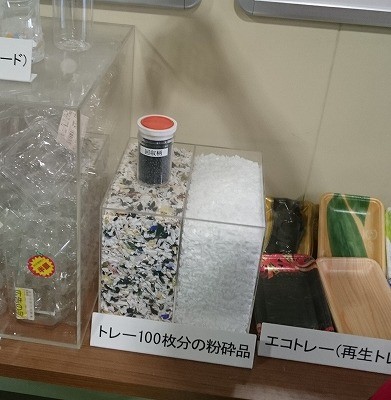

(上の写真)この現場で仕分けしたものが、最終的に粉砕されてこのような粉砕品になるというものです。トレーは白と色付きを分けて、白いトレーは粉砕されて、エコトレーというエコマークがついたトレーになるんです(写真右側)。

ちなみに、色付きの方は、こんなふうに(下の図)真っ黒になっちゃうんです。

こうなると、食品トレイとしては利用されません。

※衛生的に認められないようです(ゴミ付きや汚れがわかりづらいなどの理由とのこと)。

なので、こういった形(下の図)で、日用品に再生されます。

あとは、機械の中のプラスチックの部品とかに使用されます。

ここでは、トレーに再生できる良い材料(白色のトレー)を選別するということが我々の仕事なんです。

これから、一番最初の工程から見て頂きます。

(山積みのトレーを見て)

加藤

いや~、すごい量ですね(笑)。

矢内

これでも今日は少ない方なんですよ

永田

このトレーって洗浄されているんですか?

矢内

これは、結構マチマチですね。

我々も洗浄はしないので、最終的にはリサイクル工場で洗浄します。

永田

みなさん、全員障害者の方なんですか?

矢内

青い帽子が障害者のメンバー社員で、赤い帽子が社員です。

今日は人手が足りないので、社員がラインに入っています。

ここは障害者の方が働く見学工場という位置づけでもあるので、見分けられるようにしているんです。

永田

このラインで、全部トレーを振り分けることはできるんですか?

矢内

概ねできます。ただ、どうしても最終工程で取り除けないような場合は、最終工程の人がラインを止め、必ず取り除くようにしております。

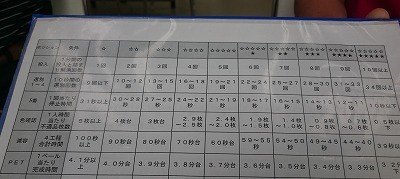

ちなみに、ここでは、分別を5種類で行っています。

流れてくるラインで、色付きのトレーはベルトコンベアーの真ん中に入れ、手元の右手の袋にはリサイクルできないもの。

左手には透明な容器を入れ、透明容器の前にあるBOXには、牛乳パックとか、ペットボトルとか、生ごみとかもあるので。そこに入れます。ベルトコンベアーの自分の手元側に、白いトレーだけを残すようにします。

この1番手前の女性ですが、実は手は遅いんです。

一同

えー、これで! 十分速いじゃないですか!

矢内

彼女には、特技があって、不適品を見分けることができるんです。

取りこぼしが全然ないんです。だから前に置いています。

不適合品を流されてしまうのが一番困るので。

最終工程は、とにかく色付きのトレーを流さないように集中してもらうために、このような配置にしております。

だいたい4番というところでは、だいだい白いものになっていないといけない状態にします。

永田

気づいたんですが、なぜ納豆の蓋はダメなんですか?

矢内

よく気づかれましたね(笑)。実は、納豆のネバネバがリサイクルの邪魔をしてしまうそうなんです。この納豆の容器が多く入ってしまうとトレーに戻せないんだそうです。

加藤

しかし、みなさんのスピードすごいですね(笑)。

永田

気づいたのですが、みなさん、仕分け作業のとき、トレーを指で潰しているときがありますね。

矢内

すごい、よくわかりましたね~(笑)。

実は、トレーは指で簡単に割れるのですが、プラスチック容器は割れません。それを見た目ではわかりづらい場合に、手で潰して、見極めています。

ラインがしばしば止まる

加藤

最終工程の彼女がラインを止めているようですが?

矢内

はい、彼女が全体のラインをコントロールします。

ちなみに止めている時間もちゃんと計測しているんですよ(笑)。

永田

なるほど、停止時間をカウントし、稼働率をみているんですね。

加藤

永田さんの工場のところでもこういう(停止時間のカウント)作業はしているんですか?

永田

もちろんです(笑)。

加藤

ちなみに、色付きのトレーが入ってしまうということはないんですか?

矢内

やっぱり多少はあります。これは許容範囲というのがあります。ですから再生されたトレーを観て頂くと、白ではなく、乳白色になっていると思います。

ただ、あまりにも色付きの混入率が高いと、クレームになります。写真付きで、こんなに入っていたよという連絡がきます。

うちとしては、許容範囲でいいやではなく、あくまでも色付きトレー混入率0を目指しています。

そこで、今日見て頂きますが、終礼の時に、「今日、色付きトレーが何枚入っていたよ」と見せるようにしております。

永田

あの袋(下記の写真)一袋で、何kgの重さなんですか?

矢内

10㎏です。

永田

結構、色付きのトレーってあるもんなんですね

※最終工程の仕分けされたトレーを見て。

矢内

地域差もあるようですよ。大阪などは色付きが多いそうです(笑)。

加藤

粉砕は別の場所で行うんですか?

矢内

はい、リサイクル工場で行います。

ここで、選別して業者の方にお渡します。

明日の朝、この積上げたものは、業者の方がトラックで取りにきてくれます。

加藤

(彼の流れるような動きを見て)素晴らしい! 何てムダのない動きなんでしょう!

矢内

(PCを見て)ここに重さを入力しているんです。

矢内

それから先週からラインの変更をしたんです。

色付きのラインの最終ラインの後ろに、もう一人をチェック要員で人を配置していたんです。

不適合品は混じっていないか、色付きのところに白が入っていないかなど、配置していたのですが、手が空いてしまうことが多かったんです。なので、配置換えをすることにしました。

一番前に確実に不適合品を取り除ける人、真ん中に手の早い人、最後の人は白をしっかり流し、止めたり、スタートできる人を配置する形にしました。

加藤

それにしても、みなさんの集中度合いがすごいですね(笑)。

永田

うちの工場で、ここまで頑張ってくれる人、いないなぁ~(笑)。

うちの工場に来て欲しい方がたくさんいます(笑)。

健常者は、すぐに「疲れた」「だるい~」とか言いますから(笑)。

しかし、みんなムキになって取り組んでいるように見えます(笑)。

休憩

矢内

この時期は作業50分程度したら、必ず給水タイムを取るようにしております。この時期はとくに重要です。

重田

良いダイエットになりますね(笑)。

矢内

冗談ぬきで、うちにきて10㎏痩せ、体が締まった方もいますよ。

いよいよ挑戦!

永田

僕がこれから挑戦します(笑)。

※仕分けの手順のレクチャーをうける。この時、受けた注意は、「流れてくるベルトコンベアーを目で追わないようにしてください。目で追うと酔ってしまいます(気持ち悪くなる)ので」とのこと。翌日、私はこの教えを忘れ、かなり酔いました(笑)。

※作業開始5分もすると・・・

加藤

永田さん、もう慣れたみたいですね。早いじゃないですか!

永田(突然、大きなトレー山が大量に・・・)

うわっ、うわっ、追いつかない! (ちょっとパニくっていました(笑)。)

矢内

加藤さんもラインにはってみますか?

加藤

え、私が入って、みなさんの邪魔になりませんか?

矢内

はい、大丈夫ですよ(笑)。

加藤

よーし! でも、いけるかなー(苦笑)。

作業スタート

加藤(いきなり)

これは、白ですけど、シールがついているものは、色付きのレーンに流さないとダメですよね?

(と言っている間に、ドンドン他のトレーが流れていきます・・・)

矢内

底のシールが2/3以上だと不適品になります。

加藤(またまた)

これは、トレーですか?

矢内

いえ、違うんです(笑)。 試しに割ってみてください。割れませんから(笑)。

加藤

本当だ(笑)。 これは、プラゴミですね。

永田

加藤さん、手を止めちゃダメですよー(笑)。1500円/h稼がなければいけないんですからね~(笑)。

矢内

あ、加藤さん、それも不適品です。これ、コーティングされてますでしょ。

加藤

えー、そうなんですか? 全くわからない(笑)。

これ、カラーですよね?

矢内

ちがいます(笑)。

加藤

うわー、段々パニクッてきた(笑)。

(ドンドン早くなってきるように感じ) 何だか早くなってない?

うわー、ものすごいヤマがやってきたー!

マズイ! 白を入れちゃった!

この後は、私はずっと「わー、わー」叫んでいました(笑)。

※10分程して。

「あ、矢内さん、なんだか目が回ってきました・・・(気持ち悪い)」

矢内

加藤さん、休みますか(笑)。

加藤

(素直に) はい(笑)。

(ラインから外れた瞬間に)なんかグラッときますね(笑)。

矢内

はじめての方は、よく酔われます(笑)。

とくに、ラインをストップしたときは、台が流れているように感じます(笑)。

加藤

(袋詰めされたのを見て)、この10㎏の袋、毎日どれくらいできるのでしょうか?

矢内

大よそ、100~120ですね(10㎏×100=1トン)

矢内

この白と赤の紐は、白いトレーか赤いトレーで分けます。

赤は色付きのトレーを指します。

明日の朝、トラックに詰める際は白から詰めていきます。次に、赤を載せます。

野村(野村さんから現場のことを色々とお聞かせ頂きました)

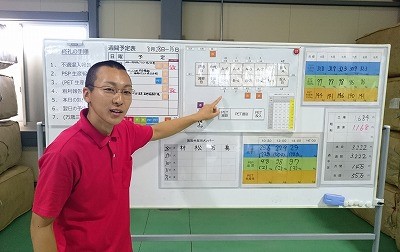

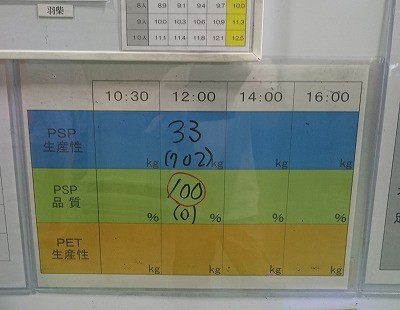

上記のように、ホワイトボードを使って、その日のラインをどのように配置するかを事前に決めておき、下図のように、随時、現状の粗利が把握できるようになっています。

※このときは、工場の時間当たりの粗利は目標の1500円を超え、1684円となっていました。

全員

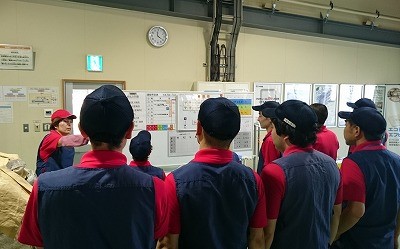

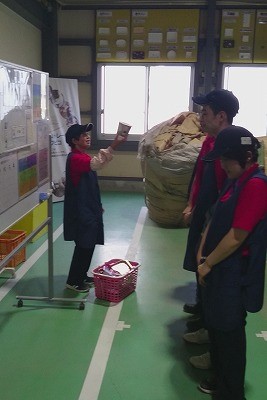

いよいよ終礼です。皆さん、整列した後、社員や他のメンバーの発表を食い入るように聴き始めます。

まずは品質をあげるため、残念ながら、こんな不適品があったという報告がなされました。品質を上げるために、皆さん、互いに妥協せず、言うべきことは良い、反省すべきことは反省するというスタンスで終礼をされていたのが、印象的でした。

報告

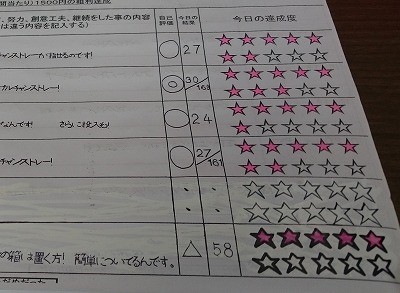

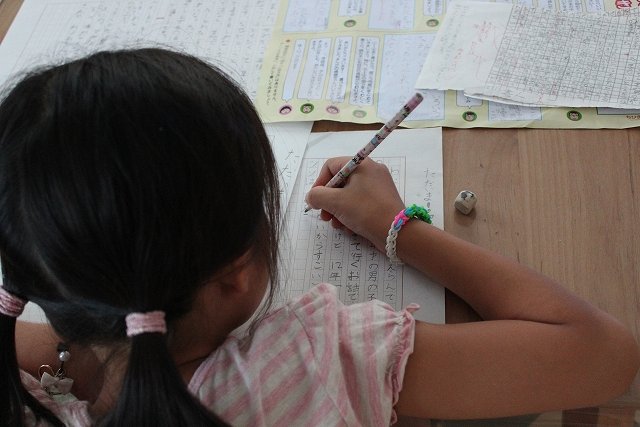

終礼が終わると、今度は今日1日の業務報告書を作成します。

業務報告書では、それぞれの作業項目に対して、自分はどの段階にあるのかを「☆」をつけて、評価していきます。

【基準】

【評価内容】

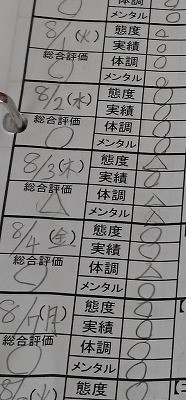

そして、今日の業務に取り組む際の姿勢はどうだったか、その他、体調やメンタルも記入します。

記入が終わると、業務報告書に記述した内容に基づき、社員の方と面談し、今日の良かったところ、改善すべきところ、今日家に帰ってすべきことや明日への取組みについて話し合いをされていました。

日頃、障害者雇用の職場に関わらず、社員一人一人と向き合ってこういうことができている会社はどれ位あるのだろうと思ってしまいました。私自身、日頃のマネジメントでとても反省する機会を頂きました。

終礼

皆さんとの面談が終わり、メンバー社員の方が帰った後、社員の方が集まって、今日1日の反省と改善に向けて話しておられました。

社員

今日の○○さんは、いつもと比べて粗かったです。たまごパックあっても、取り除けていませんでした。見逃していたというより、わかっていながら見過ごしていたような気がしました。ここはしっかり話合いをして、改善することが大事だと思いました。

社員

○○さんは、今まで△△さんの現場で、久しぶりにこちらの現場でやっていましたが、少し慌てた感じがしました。本人とも面談しましたが、思うような生産性がでなかったため、本人的にはかなり悔しかったようです。 今回は久しぶりだったのでもう少し配置で配慮した方が良かったなと感じました。もう少しサポートしてあげたかったです。

矢内

今回は現場の人数が足りなかったのもあるけど、こういう時は、○○さんに、××のポジションに入ってもらう方がいいかもね。

社員

今日もAさんも終わった後、私に「思うような成果がでなくて・・・」とか、Bさんも、もっと話したがっていました。

矢内

明日は午前中しか時間とれないから、相当効率よくやらないとね(笑)。

社員

Cさんは、今朝会うなり、足が痛いと。お母さんに送ってきてもらったとのことでした。理由は聴いたのですが、不明です。ただ、休み明けに足が痛いというのも「体調管理の面からきちんとしないとね。」と話しておきました。ただ、お母さんにも確認したいと思います

社員

Dさんは一般就労に向けて活動を開始しております。説明会などにも参加するようにと、本人にも一般就労に向けた準備について指導を始めております。

このような形で、社員の方の業務終了のミーティングが行われていました。

翌朝

2日目は皆さんと一緒にラインに実際に入ってお仕事することになりました。

加藤

矢内さん、本日もよろしくお願いします。

今日は実際にラインに入り、「粗利目標と品質目標」を達成できるように頑張りますので、ご指導よろしくお願いします。

矢内

はい、こちらこそ、よろしくお願いします。

ただ、無理だけはしないでくださいね(笑)。

加藤

はい、気を付けます!

始業9時前に朝礼が実施されます。

ここで、本日のスケジュール等が発表されます。

みなさん、真剣に聴かれています。

その後に、フィロソフィ手帳の一項目を全員で唱和します。

読み上げた後はナント! メンバー全員で円陣を組んでスタートです!

仕事始めのこういう取組は、非常に重要だと思いました。

目的意識を共有し、互いにやりぬくこと、助け合う精神を醸成する仕組みには本当に驚きました!

まず、始めの仕事は、皆さんが昨日仕分けしたトレイを引き取り業者様のトラックに詰め込む作業です。私は最初、1袋1袋運んでいましたが、メンバー社員の方は2袋運び! テクニックが凄かった~(笑)。

そこからは、私も永田さんも重田さんもラインに入って、仕分け業務に格闘しておりました(笑)。

※ここから終礼までは作業の没頭しており、写真がありません(苦笑)。

終礼では、今日の成果を発表!

工場は見事に目標達成! 倉庫はあと一歩!

そして、品質は何と100%を達成しました!

実際にラインに入って、終礼時に皆さんと喜びを共有できたことは、・・・本当に嬉しかった~(笑)。

今号を終えて

実際に、作業現場を見て感じたことは、非常に働く人達のために、わかりやすく、かつ生産性をあげるための仕組みが散りばめられていることが感じ取れました。

障害者の方がミスしないようにというところからスタートしているかと思うのですが、日頃、経営コンサルタントとして活動している私には、障害者雇用をキッカケに、いかにミスの起きづらい現場を作るのかという基本に戻る機会を頂くことができました。

そして、障害のあるメンバー社員の皆さんがとにかく仕事に真摯に取り組んでいる姿はとても素晴らしいものでした。民間の製造現場に彼らが入ることができたら、きっと周りの方は多いに刺激を受けることになると思います。

障害者の方を貴重な戦力として現場改善をする!

そんな思いをもった職場体験となりました。

最終号となる次号(第3号)は2日目の作業を終えた感想を含め、今回の取材に協力して頂いた矢内様とのお話や貴重なメッセージをお届けします。楽しみにしてくださいませ!

次号 就労継続支援A型事業所「ハートフル松本FVP」取材 Part3へ続く。

この記事へのコメントはありません。